Tích hợp thiết bị mã hóa, khắc mã và dán nhãn với máy đóng bao

Hướng dẫn toàn diện cho OEM và nhà sản xuất

Marc Discher

Global Marketing Manager OEM

Topics: Bagging machines, Integrate coding and bagging machines

Giới thiệu

Ngành công nghiệp bao bì hiện đại không chỉ yêu cầu hoạt động đóng gói hiệu quả mà còn đòi hỏi các giải pháp toàn diện nhằm đảm bảo khả năng truy xuất nguồn gốc sản phẩm, tuân thủ quy định và tăng cường khả năng hiển thị trong chuỗi cung ứng. Đối với các nhà sản xuất thiết bị gốc (OEM) và các nhà sản xuất sử dụng hệ thống đóng gói, việc tích hợp thiết bị mã hóa, khắc mã và dán nhãn đã trở thành yếu tố thiết yếu để đáp ứng yêu cầu pháp lý, bảo vệ thương hiệu và tối ưu hóa hiệu quả vận hành. Khi được triển khai đúng cách và có sự hỗ trợ từ các nhà cung cấp thiết bị mã hóa, quá trình tích hợp này có thể cải thiện đáng kể hiệu suất dây chuyền sản xuất, đồng thời giảm chi phí vận hành.

Hiểu về công nghệ máy đóng gói

Các loại hệ thống đóng gói chính

Các hoạt động đóng gói hiện đại sử dụng nhiều cấu hình máy khác nhau, mỗi loại có yêu cầu tích hợp riêng biệt đối với thiết bị mã hóa và khắc mã:

Máy đóng gói dạng đứng (Vertical Form Fill Seal – VFFS)

Máy đóng gói dạng đứng (Vertical Form Fill Seal – VFFS) tạo túi từ cuộn màng, định hình quanh một ống trước khi chiết rót và niêm phong. Loại máy này đặc biệt phù hợp với sản phẩm dạng bột, hạt và các mặt hàng nhỏ, mang lại hiệu suất cao cùng khả năng linh hoạt trong việc tạo ra nhiều kiểu túi khác nhau như túi gối và túi tứ giác.

Máy đóng gói dạng ngang (Horizontal Form Fill Seal – HFFS)

Máy đóng gói dạng ngang (Horizontal Form Fill Seal – HFFS) hoạt động bằng cách kéo màng theo chiều ngang, tạo túi qua quy trình liên tục, sau đó chiết rót và niêm phong sản phẩm. Hệ thống HFFS đặc biệt hiệu quả với sản phẩm rắn, dạng nhão và các mặt hàng cần xử lý nhẹ nhàng trong quá trình đóng gói.

Máy đóng gói dạng ngang (HFFS)

Máy chiết rót túi làm sẵn sử dụng các túi được sản xuất trước, mang lại sự linh hoạt tối đa cho các thiết kế túi phức tạp như túi đứng, túi có khóa kéo và túi hình dạng đặc biệt. Các hệ thống này có thể đạt tốc độ lên đến 100 túi/phút trong cấu hình kép, đồng thời vẫn đảm bảo độ chính xác cao trong chiết rót.

Máy chiết rót túi làm sẵn

Hệ thống đóng bao hở miệng được thiết kế để xử lý các bao lớn, thường từ 5 đến 50 kg mỗi bao, lý tưởng cho vật liệu dạng hạt hoặc chảy tự do trong các ngành như thực phẩm, hóa chất và khoáng sản. Các hệ thống này có thể xử lý tới 600 bao/giờ, đồng thời duy trì kiểm soát trọng lượng chính xác.

Máy đóng bao hở miệng

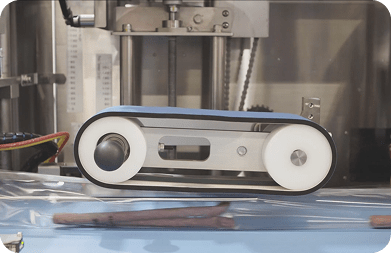

In truyền nhiệt (Thermal Transfer Overprinting – TTO)

In truyền nhiệt là giải pháp mã hóa lý tưởng cho bao bì linh hoạt. Công nghệ TTO sử dụng đầu in nhiệt kết hợp với ruy băng nhựa sáp hoặc nhựa để tạo ra bản in chất lượng cao với độ phân giải 300 dpi trực tiếp trên bề mặt vật liệu linh hoạt. Công nghệ này đặc biệt hiệu quả khi in trên màng phẳng, mỏng và dẻo trước khi tạo túi, cho phép màng in được định hình thành nhiều loại túi khác nhau như túi có khóa kéo, túi bốn mặt, túi có miếng lót và túi đứng.

Những ưu điểm nổi bật của TTO bao gồm khả năng in không dùng dung môi, độ bền cao phù hợp với các ứng dụng công nghiệp, và khả năng in nội dung thay đổi theo thời gian thực ở tốc độ cao. Hệ thống TTO có thể xử lý nhiều loại vật liệu linh hoạt như nhựa, lá kim loại, màng và polyetylen mật độ thấp.

Máy in phun liên tục (Continuous Inkjet – CIJ)

Máy in phun liên tục cung cấp khả năng in không tiếp xúc để áp dụng mã và thông điệp lên hầu hết mọi loại vật liệu, bao gồm cả bề mặt phẳng hoặc cong. Công nghệ CIJ hoạt động bằng cách phân tách dòng mực liên tục thành các giọt nhỏ, sau đó áp dụng điện tích tĩnh lên các giọt này để điều hướng và tạo thành ký tự theo mô hình lưới. Các hệ thống CIJ có thể in với tốc độ lên đến 508 mét/phút và hoạt động hiệu quả trên các vật liệu đóng gói như nhựa, thủy tinh, kim loại, màng và giấy.

Máy in CIJ thường được sử dụng để in ngày hết hạn, số lô, số sê-ri, mã vạch, logo và mã khuyến mại. Tính linh hoạt và độ tin cậy cao của công nghệ này khiến nó trở thành lựa chọn lý tưởng cho các ứng dụng mã hóa công nghiệp, nơi yêu cầu hiệu suất ổn định và chính xác.

Hệ thống khắc laser

Công nghệ khắc laser mang lại độ chính xác cao và tính bền vững vượt trội cho các ứng dụng khắc mã trên túi. Các hệ thống laser tiên tiến tạo ra mã khắc chất lượng cao, vĩnh viễn mà không cần sử dụng vật tư tiêu hao như mực, nhãn hoặc khuôn. Công nghệ này giúp loại bỏ chi phí bảo trì liên quan đến các hệ thống ghi nhãn cơ học và hệ thống in dùng mực truyền thống, đồng thời đảm bảo độ chính xác và chất lượng khắc mã vượt trội.

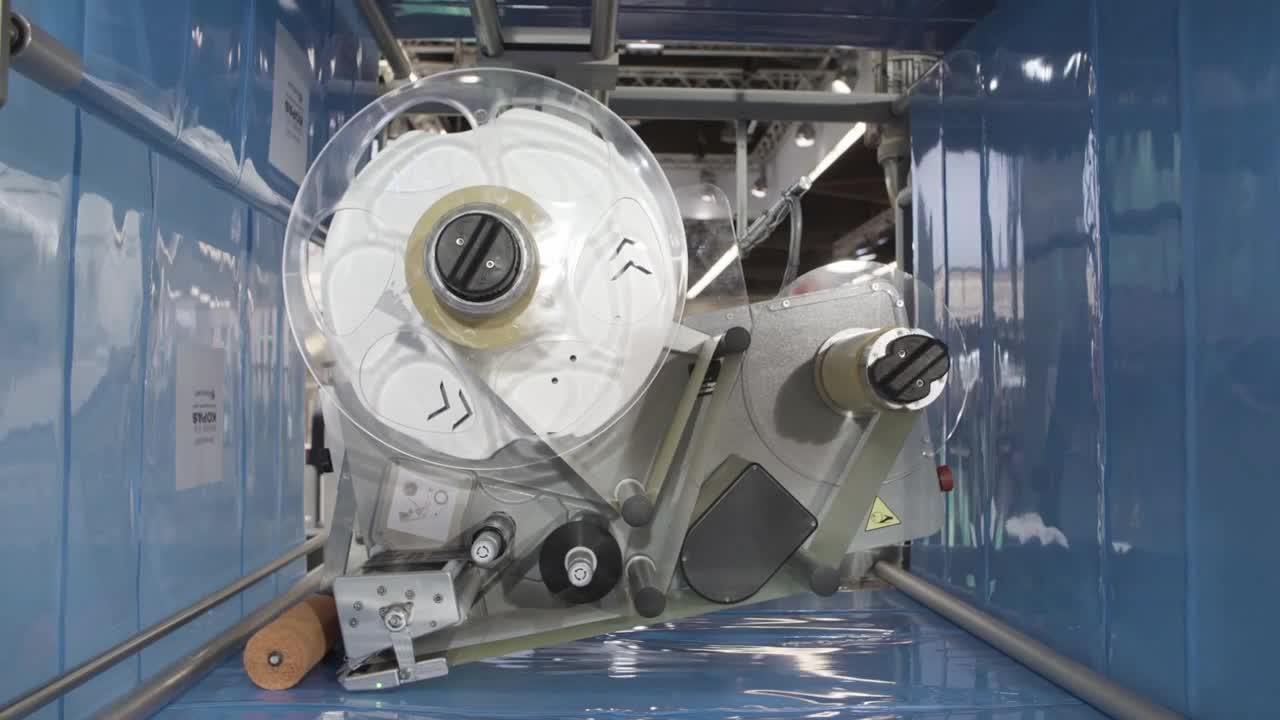

In và dán nhãn

Hệ thống in và dán nhãn tự động tạo nhãn với dữ liệu thay đổi, chẳng hạn như thông tin vận chuyển, sau đó dán nhãn ngay lập tức lên sản phẩm, thùng hoặc pallet. Các hệ thống này đảm bảo việc dán nhãn chính xác bằng cách quét các thùng chứa khi chúng di chuyển trên băng tải, in nhãn tương ứng với thông tin duy nhất và dán nhãn chắc chắn khi thùng chứa đi qua máy.

Chiến lược tích hợp và phương pháp hay nhất

Đánh giá và lập kế hoạch tương thích

Tích hợp hiệu quả bắt đầu từ việc đánh giá khả năng tương thích một cách toàn diện. Các nhà sản xuất nên xem xét kỹ các yêu cầu cụ thể của dây chuyền sản xuất, bao gồm loại vật liệu cần khắc mã, kết cấu bề mặt, tốc độ sản xuất và không gian lắp đặt sẵn có. Việc đánh giá này cần tính đến cả nhu cầu hiện tại và dự báo trong tương lai để đảm bảo thiết bị mã hóa có thể đáp ứng khối lượng sản xuất ngày càng tăng mà không gây gián đoạn lớn.

Đánh giá tích hợp

Hãy liên hệ với đội ngũ kỹ sư bán hàng chuyên nghiệp của chúng tôi để được tư vấn và đánh giá tích hợp miễn phí.

Liên hệ

Cân nhắc vị trí và lắp đặt

Vị trí lắp đặt thiết bị mã hóa và khắc mã đóng vai trò quan trọng trong việc tích hợp thành công. Thiết bị cần được bố trí phù hợp với quy trình đóng gói mà không làm gián đoạn các hoạt động khác, đồng thời đảm bảo dễ dàng tiếp cận để bảo trì và bảo dưỡng nhanh chóng. Việc lắp đặt đúng cách với giá đỡ phù hợp giúp duy trì vị trí ổn định và hiệu suất tối ưu trong quá trình vận hành tốc độ cao.

Tích hợp hệ thống điều khiển

Các hệ thống đóng gói hiện đại thường sử dụng Bộ điều khiển logic lập trình (PLC) để điều phối và kiểm soát chính xác. Để tích hợp thành công, thiết bị mã hóa cần được kết nối với hệ thống điều khiển của máy, cho phép vận hành đồng bộ trong cấu hình hiện có. Sự tích hợp này giúp đảm bảo quá trình đóng gói và khắc mã diễn ra liền mạch, duy trì vị trí và chất lượng mã một cách nhất quán.

Cấu hình và thiết lập phần mềm

Cấu hình phần mềm phù hợp là yếu tố then chốt để đạt hiệu suất tối ưu. Việc này bao gồm cài đặt và điều chỉnh phần mềm cần thiết để kiểm soát các thông số in như kích thước phông chữ, nội dung thông điệp và tốc độ in. Thiết lập phần mềm cũng cần đáp ứng các yêu cầu về nội dung mã dữ liệu thay đổi như mã lô, ngày hết hạn và số sê-ri.

Vượt qua những thách thức tích hợp

Rào cản tích hợp kỹ thuật

Các cơ sở sản xuất có thể gặp phải những thách thức đáng kể khi tích hợp hệ thống mã hóa mới vào thiết bị đóng gói hiện có. Những hệ thống thế hệ cũ thường gặp khó khăn, do công nghệ lỗi thời có thể cần được nâng cấp để tích hợp trơn tru với thiết bị mã hóa hiện đại. Cách tiếp cận hiệu quả nhất là hợp tác chặt chẽ với nhà cung cấp thiết bị mã hóa để đánh giá cơ sở hạ tầng hiện tại và đề xuất các giải pháp nâng cấp nhằm giảm thiểu gián đoạn.

Cân nhắc hoạt động

Bụi và ô nhiễm môi trường là những yếu tố phổ biến trong hoạt động đóng gói, tạo ra thách thức bổ sung cho thiết bị mã hóa. Sự dao động nhiệt độ, độ rung và hình dạng bao bì không đồng đều đòi hỏi các giải pháp mã hóa có khả năng chịu được điều kiện khắc nghiệt trong khi vẫn đảm bảo chất lượng mã khắc ổn định. Việc lựa chọn thiết bị phù hợp cần tính đến các yếu tố môi trường này để đảm bảo hiệu suất lâu dài và đáng tin cậy.

Phân tích chi phí và lợi tức đầu tư (ROI)

Chi phí đầu tư ban đầu cho hệ thống mã hóa và khắc mã tự động có thể khá lớn, đặc biệt đối với các doanh nghiệp nhỏ. Tuy nhiên, phân tích lợi tức đầu tư toàn diện thường cho thấy những lợi ích lâu dài đáng kể.

Công thức ROI cơ bản khi tích hợp thiết bị là:

ROI = (Doanh thu – Chi phí thiết bị – Chi phí vận hành) / Chi phí thiết bị × 100

Các nhà sản xuất nên xem xét không chỉ chi phí mua ban đầu mà còn cả chi phí vận hành liên tục như bảo trì, vật tư tiêu hao và đào tạo.

Yêu cầu phân tích ROI tùy chỉnh

Nhận trợ giúp của chuyên gia về phân tích ROI trên thiết bị mã hóa của bạn.

Liên hệ

Mô hình hợp tác với các nhà sản xuất thiết bị mã hóa

Lợi ích của quan hệ đối tác OEM

Quan hệ đối tác chiến lược với các nhà sản xuất công nghệ mã hóa mang lại nhiều lợi ích đáng kể cho các nhà sản xuất thiết bị gốc (OEM) trong lĩnh vực đóng gói. Những mối quan hệ hợp tác này cho phép doanh nghiệp tập trung vào năng lực cốt lõi của mình, đồng thời tận dụng chuyên môn chuyên sâu về mã hóa để cung cấp các giải pháp toàn diện. Quan hệ đối tác OEM có thể thúc đẩy đổi mới, giảm chi phí phát triển và mở rộng thị trường bằng cách kết hợp các công nghệ bổ trợ.

Phương pháp kỹ thuật hợp tác

Các nhà sản xuất thiết bị mã hóa hàng đầu thường triển khai mô hình hợp tác kỹ sư với kỹ sư, cung cấp bản vẽ chi tiết, tài liệu kỹ thuật và hỗ trợ thử nghiệm sản phẩm. Cách tiếp cận này giúp đảm bảo mọi khía cạnh thiết kế đều được xem xét kỹ lưỡng, đồng thời cho phép thiết bị được tùy chỉnh theo từng ứng dụng cụ thể dựa trên yêu cầu xử lý vật liệu. Mô hình hợp tác kỹ thuật này hỗ trợ tối ưu hóa không gian lắp đặt, đáp ứng các hạn chế sản xuất, thông số kỹ thuật của nhà máy và yêu cầu về tốc độ vận hành.

Chương trình đào tạo và hỗ trợ

Các chương trình đào tạo toàn diện đóng vai trò quan trọng trong quá trình tích hợp thành công. Một quan hệ đối tác hiệu quả cần bao gồm đào tạo kỹ lưỡng cho người vận hành, giúp nhân viên tự tin sử dụng và xử lý sự cố thiết bị mã hóa. Ngoài ra, chương trình hỗ trợ nên bao gồm kế hoạch bảo trì định kỳ, hỗ trợ kỹ thuật kịp thời và khả năng tiếp cận phụ tùng thay thế.

Tối ưu hóa tích hợp của bạn

Hợp tác cùng các chuyên gia mã hóa và khắc mã của chúng tôi để triển khai tích hợp thiết bị liền mạch, giải pháp tùy chỉnh và chương trình đào tạo chuyên sâu. Liên hệ ngay hôm nay để nâng cao hiệu quả sản xuất và thúc đẩy đổi mới trong doanh nghiệp của bạn.

Thực tiễn tốt nhất về triển khai

Lập kế hoạch trước khi thực hiện

Việc triển khai thành công đòi hỏi phải có kế hoạch kỹ lưỡng, bao gồm tích hợp vào dây chuyền sản xuất, tối ưu hóa quy trình làm việc và đào tạo nhân viên. Các nhà sản xuất nên thiết lập mốc thời gian rõ ràng cho dự án, xác định các chỉ số thành công và phân bổ nguồn lực phù hợp cho từng giai đoạn cài đặt và thử nghiệm.

Kiểm tra và xác nhận

Các quy trình kiểm tra toàn diện giúp đảm bảo thiết bị mã hóa vận hành trơn tru trong môi trường đóng gói. Việc kiểm tra bao gồm xác minh căn chỉnh, đánh giá chất lượng in, kiểm tra đồng bộ hóa tốc độ và xác nhận khả năng tích hợp với hệ thống điều khiển hiện có. Quá trình thử nghiệm cần được thực hiện trong nhiều điều kiện vận hành khác nhau để đảm bảo hiệu suất ổn định trên toàn bộ dây chuyền sản xuất.

Bảo trì và tối ưu hóa

Để duy trì thành công lâu dài, cần có kế hoạch bảo trì định kỳ và tối ưu hóa liên tục. Việc hiệu chuẩn thường xuyên, thay thế vật tư tiêu hao theo lịch trình và giám sát hiệu suất sẽ giúp duy trì chất lượng mã hóa ổn định và giảm thiểu thời gian ngừng hoạt động. Các hệ thống giám sát tự động có thể phát hiện sớm các vấn đề tiềm ẩn trước khi ảnh hưởng đến sản xuất.

Cân nhắc trong tương lai và xu hướng công nghệ

Tự động hóa và sản xuất thông minh

Việc tích hợp thiết bị mã hóa và khắc mã với máy đóng gói đang ngày càng hướng đến tự động hóa và sản xuất thông minh. Các hệ thống hiện đại thường tích hợp xác minh hình ảnh, đầu đọc mã vạch và hệ thống loại bỏ sản phẩm lỗi để đảm bảo chất lượng và tuân thủ. Những tính năng tự động này giúp giảm sự can thiệp thủ công và nâng cao hiệu suất tổng thể của hệ thống.

Tính bền vững và tác động môi trường

Các yếu tố môi trường ngày càng đóng vai trò quan trọng trong việc lựa chọn thiết bị. Hệ thống khắc laser giúp giảm đáng kể nhu cầu sử dụng vật tư tiêu hao, từ đó giảm thiểu tác động đến môi trường và tiết kiệm chi phí vận hành lâu dài. Các nhà sản xuất đang ưu tiên những công nghệ có khả năng hạn chế phát sinh chất thải, đồng thời vẫn đảm bảo chất lượng mã khắc cao.

Khả năng mở rộng và tính linh hoạt

Các chiến lược tích hợp hướng đến tương lai cần chú trọng khả năng mở rộng và tính linh hoạt để đáp ứng nhu cầu thị trường thay đổi. Thiết kế hệ thống dạng mô-đun cho phép tăng công suất và nâng cấp công nghệ mà không cần thay thế toàn bộ hệ thống. Cách tiếp cận này giúp bảo vệ khoản đầu tư dài hạn và dễ dàng thích ứng với các yêu cầu sản xuất mới.

Kết luận

Việc tích hợp hệ thống mã hóa, khắc mã và dán nhãn với thiết bị đóng gói là bước quan trọng để tối ưu hóa hoạt động sản xuất. Thành công đòi hỏi lựa chọn công nghệ phù hợp, đánh giá khả năng tương thích kỹ lưỡng và xây dựng quan hệ đối tác chiến lược với các nhà cung cấp thiết bị mã hóa giàu kinh nghiệm. Dù quá trình triển khai ban đầu có thể gặp một số thách thức, nhưng những lợi ích lâu dài như tăng hiệu quả, đảm bảo tuân thủ và giảm chi phí hoàn toàn xứng đáng với khoản đầu tư.

Các OEM và nhà sản xuất khi tiếp cận việc tích hợp một cách có hệ thống, tận dụng chuyên môn từ nhà cung cấp và tuân thủ các phương pháp hay nhất đã được chứng minh, sẽ có thể đạt được lợi thế cạnh tranh đáng kể trong môi trường sản xuất ngày càng khắt khe. Chìa khóa nằm ở việc xem tích hợp thiết bị mã hóa không phải là một yếu tố phức tạp bổ sung, mà là một phần thiết yếu trong quy trình đóng gói hiện đại và hiệu quả.

Marc Discher is a marketing leader at Videojet Technologies with extensive experience supporting OEMs in integrating coding and marking solutions into production lines. He specializes in aligning technology with complex manufacturing needs, helping global partners improve efficiency and compliance.